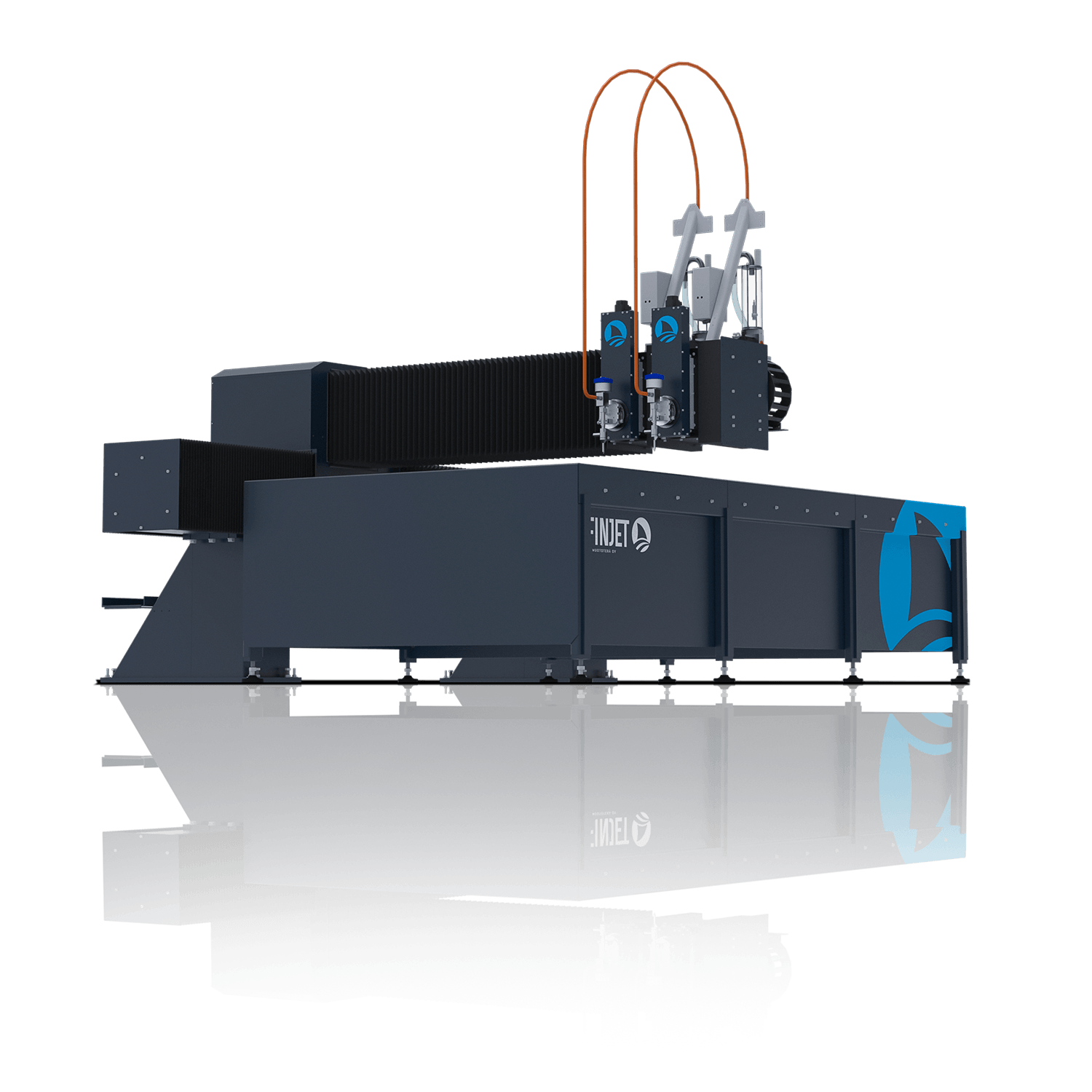

H

PORTAL WASSERSTRAHLSCHNEIDER

Robuste und langlebige Wasserstrahlschneidmaschine für anspruchsvolle Anwendungen

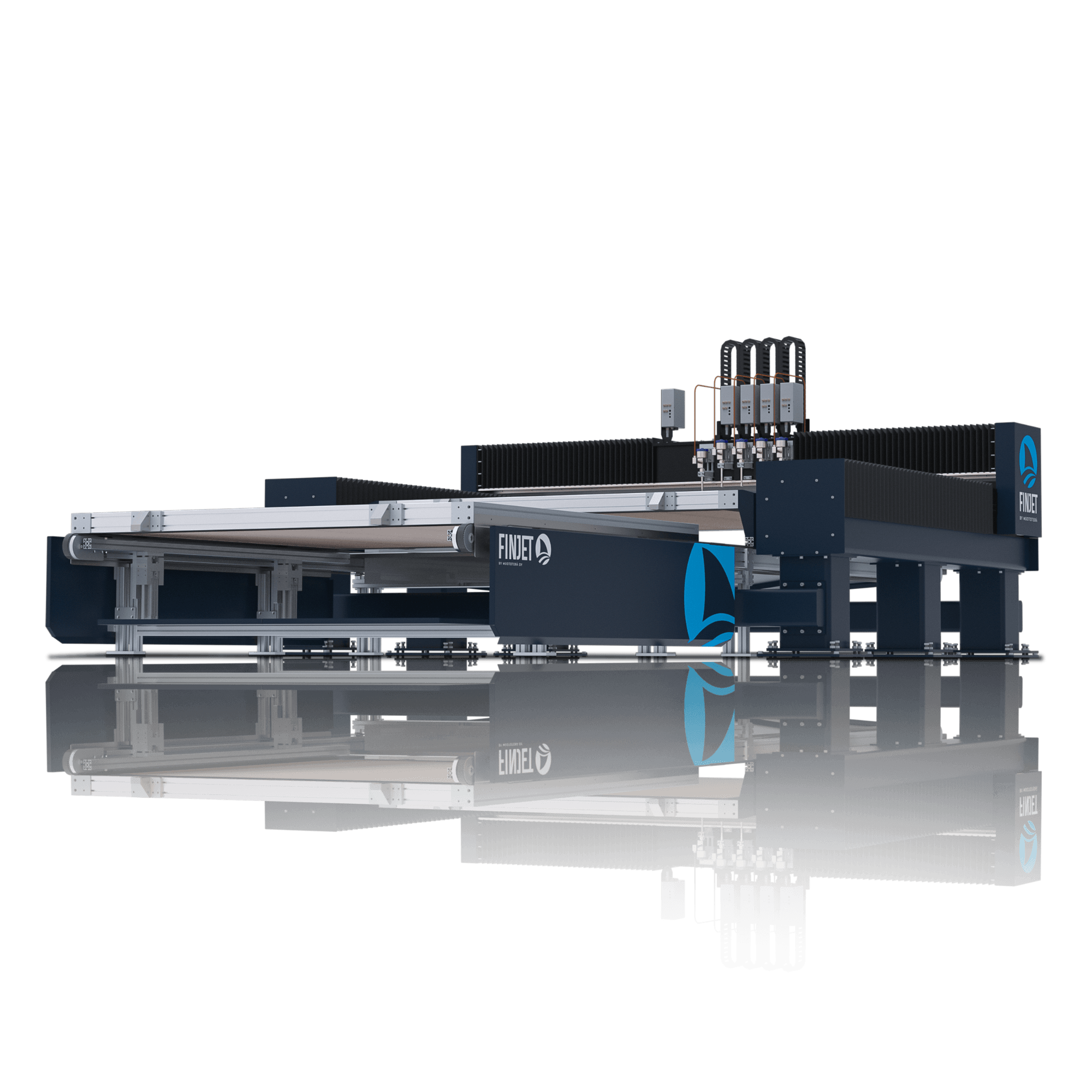

L

FLYING BRIDGE WASSERSTRAHLSCHNEIDER

Die FinJet L-Serie Wasserstrahlschneidmaschine wurde entwickelt für das universelle Schneiden unter unterschiedlichsten Bedingungen

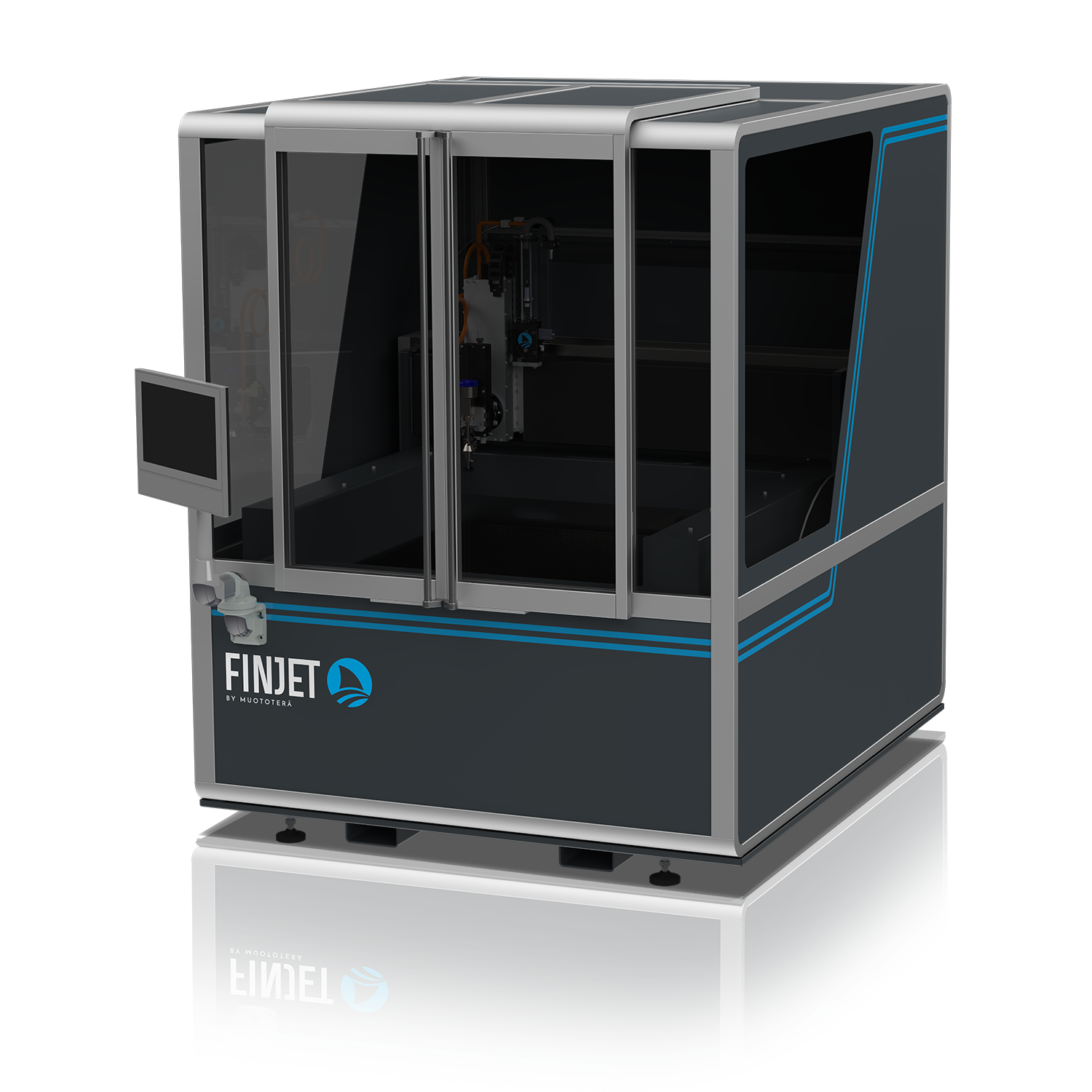

P

REINWASSERSCHNEIDEN

Die P-Serie von FinJet ist Eine Reinwasserstrahlschneidmaschine. Das Arbeiten mit Abrasivmaterial ist für die P-Serie nicht vorgesehen

S

KOMPAKTE UND GEKAPSELTE WASSERSTRAHLSCHNEIDER

FinJet S ist Eine kompakte und gekapselte Wasserstrahlschneidmaschine, Eine Plug-and-play Lösung für die schnelle Installation und Inbetriebnahme

Die Standardkonfiguration umfasst Schneidtisch, Schaltschrank, Hochdruckpumpe, Abrasivmittelsilo und -entsorgung. Der erforderliche Platz hängt von der Größe des Schneidtisches und der ausgewählten Zusatzausrüstung ab. Der kleinste Tisch benötigt lediglich 3 x 3m Stellfläche.

Die Qualität für Standardanwendungen beträgt üblicherweise 80 Mesh. 120 Mesh wird zum Beispiel zum Schneiden von Glas verwendet. Muototerä kann selbstverständlich Empfehlungen für alle Anwendungsfälle geben.

Der maximale Druck beträgt 6200 bar. Das typisch eingesetzte Druckniveau liegt bei ca. 3300 – 4200 bar.

Eine 50 PS (37kW) Pumpe nutzt ca. 2-4 l/min zum Schneiden. Sofern kein Öl-Luft-Wärmetauscher im Einsatz ist, verwendet die Pumpe das Wasser auch zum Kühlen. Der Kühlwasserverbrauch beträgt ca. 3-15 l/min, abhängig vom Wasser, der Umgebungstemperatur und der abgeforderten Pumpenleistung.

Dem größten Verschleiß unterliegen die Düsen. Jeder Schneidkopf hat eine Wasseröffnung und ein Fokussierrohr durch das Abrasivmaterial zum Schneidkopf gelangt. Die Schneiddüse kann aus Saphir mit einer durchschnittlichen Lebensdauer von ca. 40h oder aus Diamant mit einer Lebensdauer von 1000h oder mehr bestehen. Das Fokussierrohr hat eine durchschnittliche Lebensdauer von ca. 100 – 200h. Die Lebensdauer beider Düsen wird durch die Schneidparameter beeinflusst.

Für die Hochdruckpumpe empfehlen wir einen jährlichen Service. Zwischen den empfohlenen Wartungen kann es erforderlich sein, Dichtungen zu ersetzen oder Ventilkomponenten zu überprüfen. Die Lebensdauer der Dichtung beträgt in der Regel 500-1000h und wird beeinflusst durch Druckniveau, Wasserqualität und allgemeinen Umgebungsbedingungen (Sauberkeit etc.). Das Wasserstrahlschneidsystem sollte täglich einer kurzen Sichtprüfung unterzogen werden, um eventuelle Leckagen zu erkennen. Der Düsenwechsel wird in der Regel vom Anwender durchgeführt.

Der typische Wert für die Schleifmittelzufuhr beträgt 180 – 600 g/min. Angepasst auf die Schnittqualität und -geschwindigkeit kann so die optimale Wirtschaftlichkeit erzielt werden.

Der wichtigste Aspekt ist, die Gesamtkosten über die Lebenszeit der Anlage zu berücksichtigen. Bei der Investitionsplanung empfiehlt es sich, die Schneidstunden je Woche abzuschätzen und diese zu unterteilen in Anwendungsfälle. Dies erleichtert die Planung der Produktions- und Servicekosten. Ein Wasserstrahlschneidsystem von Muototerä hat eine Lebensdauer von 15-25 Jahren, es ist also nicht die Investitionssumme die die Schneidkosten vordergründig bestimmt. Mit anderen Worten ausgedrückt: Das billigste System ist nicht zwangsläufig die beste Lösung um wirtschaftlich zu produzieren! Unzureichender Support, Servicetermine 8 Wochen nach der Bestellung und Ersatzteile, die vor der Auslieferung erst produziert werden müssen, können die Verfügbarkeit der Anlage drastisch reduzieren und treiben somit die Gesamtkosten in die Höhe.Unter der Annahme, dass unsere Anlage 15 Jahre lang abrasiv schneidet, angetrieben von einer 37kW Pumpe, können die Kosten wie folgt geschätzt werden:

Bediener (Lohnkosten) 51 %

Abrasivmittel 15 %

Kaufpreis 14 %

Service / Verschleißteile 12 %

Strom und Wasser 8 %

Da die Lohnkosten den größten Anteil darstellen, sollte sichergestellt werden, dass die Bediener bestens geschult sind um effiziente Arbeit durchzuführen. Dies kann durch eine professionelle Schulung und eine einfach zu bedienende Steuerung und Software erreicht werden. Muototerä hat diese Schlüsselfaktoren schon seit Langem erkannt.

Die Grundausbildung erfolgt durch Fachpersonal, zudem sind Hilfefunktionen stets verfügbar. Das gesamte Systeme und Zusatzequipment lassen eine unbemannte Fertigung zu.Muototerä entwickelt Systeme die benutzerfreundlich und praxistauglich sind! Neue Funktionen werden ausgiebig in unserer eigenen Lohnfertigung geprüft bevor wir sie auf den Markt bringen. Muototerä lagert eine breite Palette an Verschleiß- und Ersatzteilen die im Bedarfsfall sofort geliefert werden könnten, denn die teuersten Stunden sind Stunden in denen nicht geschnitten wird!

Wasserstrahlschneiden kann für nahezu alle Materialien verwendet werden, auch für die, die der Hitze nicht standhalten können. Als Kaltschneidverfahren erzeugt es keine thermischen Änderungen am Material. Dies ist ein wichtiger Vorteil beim Schneiden von Stählen und Aluminium. Es gibt keine Beschränkungen für Lochgrößen wie z. B. beim Plasmaschneiden und die Löcher sind rund. Eine Wasserstrahlschneidanlage kann mit mehreren Schneidköpfen ausgestattet werden um die Produktivität vervielfachen. Beim Schneiden mit Wasser besteht keine Notwendigkeit Schneidgas zu verwenden, es entstehen keine gesundheits- oder umweltschädlichen Gase und Dämpfe!